ENKELDRIV HÖGTRYCKSSLIPVALS

Tillämpningsomfång

Endriven högtrycksslipvals är speciellt konstruerad för att förmala cementklinker, mineralslagg, stålklinker och så vidare till små granuler, för att ultrakrossa de metalliska mineralerna (järnmalmer, manganmalmer, kopparmalmer). , bly-zinkmalmer, vanadinmalmer och andra) och för att mala de icke-metalliska mineralerna (kolgångerna,

fältspat, nefelin, dolomit, kalksten, kvarts, etc.) till pulver.

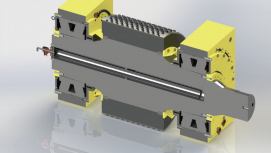

Struktur & arbetsprincip

◆ Arbetsprincipdiagram

Den enkeldrivna högtrycksslipvalsen använder

slipprincipen för strängsprutning av materialaggregat.

Den ena är stationär rulle och den andra är rörlig rulle.

De två rullarna roterar motsatt med samma hastighet.

Materialet kommer in från den övre matningsöppningen,

och mals på grund av extrudering av högt tryck i gapet mellan de två valsarna och matas ut från botten.

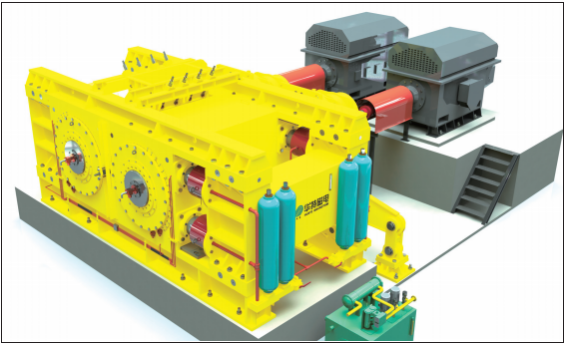

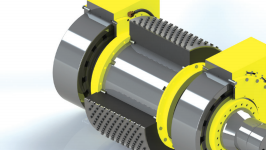

◆ Drivdel

Endast en motordrift behövs,

kraften överförs från den stationära rullen till den rörliga rullen genom växelsystemet,

så att de två rullarna är helt synkroniserade utan glidfriktion.

Verket används allt för materialextrudering,

och energiförbrukningen är hög, vilket sparar 45 % elektricitet jämfört med konventionell högtrycksslipvals.

◆ Tryckpåförande system

Det kombinerade fjädermekaniska tryckpåförandet gör att den rörliga rullen kan undvikas flexibelt.

När främmande järn kommer in,

fjädertrycksappliceringssystemet går direkt tillbaka och reagerar i tid, vilket säkerställer att driftshastigheten är så hög som 95 %;

medan den traditionella högtrycksslipvalsen undviker, måste hydrauloljan tömmas genom rörledningen för tryckavlastning.

Åtgärden är försenad, vilket kan orsaka skador på rullytan eller felfunktion i hydraulsystemet.

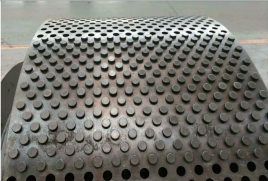

◆Rullyta

Valsytan är ytsvetsad med legerat slitstarkt svetsmaterial, och hårdheten kan nå HRC58-65; trycket justeras automatiskt med materialet,

som inte bara uppnår syftet med slipning, utan också skyddar valsens yta;

den rörliga rullen och den stationära rullen arbetar synkront utan glidfriktion.

Därför är livslängden på valsytan mycket längre än den för den konventionella högtrycksslipvalsen.

Huvudsakliga tekniska funktioner

◆ Hög arbetseffektivitet. Jämfört med traditionell krossutrustning ökar bearbetningskapaciteten med 40-50 %.

Bearbetningskapaciteten för PGM1040 kan nå cirka 50 - 100 t/h, med endast 90kw effekt.

◆ Låg energiförbrukning. Enligt enkelvalskörningssättet behöver den bara en motor för att driva.

Energiförbrukningen är mycket låg. Jämfört med den traditionella dubbeldrivna HPGR kan den minska energiförbrukningen med 20 ~ 30%.

◆ Bra slitstark kvalitet. Med endast en motordrivning är synkroniseringsprestandan för de två rullarna mycket bra.

Med slitstarka svetsytor är rullarna av god slitstark kvalitet och kan lätt underhållas.

◆ Hög drifthastighet: ≥ 95 %. Med vetenskaplig design kan utrustningen trycksättas av högtrycksfjädergruppen.

Arbetstrycket kan justeras automatiskt enligt fjädergruppens kompress. Det finns ingen felfunktion.

◆ Hög automatisering och enkel justering. Utan hydraulsystemet är felfrekvensen låg

◆ Valsytan är ytsvetsad med legerat slitstarkt svetsmaterial, med hög hårdhet och god slitstyrka;

Trycket mot fjädern kommer från materialets reaktionskraft och trycket är alltid balanserat,

som inte bara uppnår syftet att krossa,

men skyddar också rullytan; den rörliga rullen och den stationära rullen är i ingrepp och drivs av växelsystemet,

och hastigheten är helt synkroniserad, varigenom glidfriktion mellan materialet och valsytan undviks.

Därför är livslängden mycket längre än för dubbeldrivningen HPGR .

◆ Kompakt struktur och liten golvyta.

Tekniska parametrar

| Modell | Rullediametermm | Rullabredd mm | M ax .matningsstorlek(Cement, stålslagg, malmslagg) mm | Optimalt foderstorlek(metalliskm i n e r a l ,icke-metalliskmineral) mm | mmUtdatastorlek(cement)mm | BearbetningskapacitetT/h | M o t o reffekt Kw | Dispositionsmått(L×B×H)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Klassificering,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Klassificering,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Klassificering,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | klassificerande,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Klassificering,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Klassificering,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Klassificering,<4 | 500~650 | 1250 | 10800×8100×4400 |

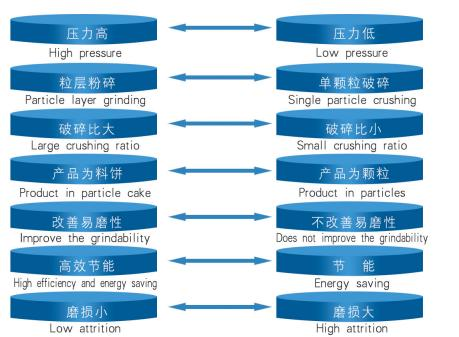

JÄMFÖRELSE MELLAN ENDRIVNING HPGR OCH KONVENTIONELL HPGR

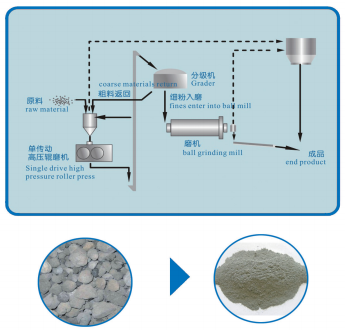

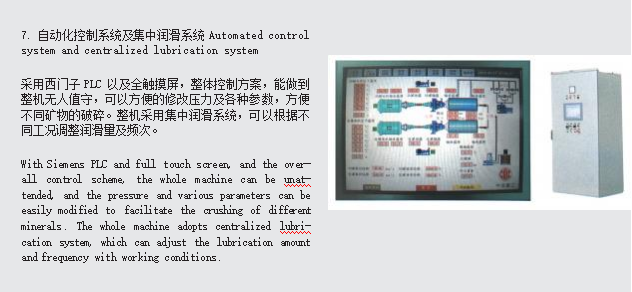

FÖRSLIPNINGSPROCESS FLÖDESSCHEMA FÖR ENKELDRIVNING HPGR

Förslipning av cement, malmslagg och stålslagg ”Mer krossning och mindre malning, ersätt malning med krossning”, det vill säga förslipning, har blivit den vanliga tekniken för rörverksproduktionsprocessen för att öka produktionen och minska energiförbrukningen . Som den mest avancerade energibesparande utrustningen för förslipning kan enkeldriven HPGR krossa materialen till -4 mm eller -0 ,5 mm, varav 0 ,08 mm står för mer än 30 %. Kapaciteten hos den använda kulkvarnen kan ökas med 50 ~ 100%, och systemets slipenergiförbrukning kan minskas med 15 ~ 30%.

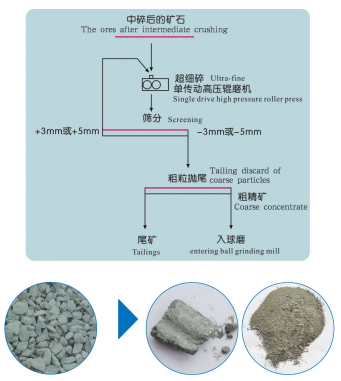

ULTRAFIN KROSSPROCESS FLÖDESSCHEMA FÖR METALLISK MINERAL MED ENKELDRIVNING HPGR

Ultrafin krossning av metalliskt mineral

När mineralerna passerar genom springan mellan de två valsarna, krossas de till fina partiklar på -5 mm eller -3 mm och en stor mängd pulver med högtryckskraft. På grund av den svaga bindningskraften hos gränsytan mellan det användbara mineralet och gänget, genereras lätt utmattningsbrott eller mikrosprickor och inre spänningar. En del av gränssnittet kommer att vara helt dissocierad.

På grund av den höga halten av fint pulver som släpps ut från HPGR och det faktum att mineralerna krossas längs dissociationsytan, jämfört med konventionell krossning, minskar andelen sammanväxt i de krossade produkterna och avfallet kastas ut. effekten är bra.

Både grovkoncentratkvaliteten och avfallsutbytet förbättras avsevärt.

APPLIKATIONSPROCESSFLÖDESSCHEMA FÖR ICKE-METALLISK MINERAL MED ENKELDRIVNING HPGR

Icke-metallisk mineralslipning

Jämfört med traditionell sliputrustning har enkeldrivna HPGR fördelarna med stor enmaskinskapacitet, låg energiförbrukning, mindre slitage och mindre järnföroreningar; Produktfinheten kan kontrolleras från 20 mesh till 120 mesh, vilket kan ersätta kulkvarn och skapa en ny malningsprocess.

HPGM-SERIEN HÖGTRYCKSSLIPVALS

Arbetsprincip

HPGM-serien högtrycksslipvals är en ny typ av energibesparande sliputrustning designad enligt principen om pulverisering av högtrycksmateriallager. Den består av två pressrullar som roterar synkront med låg hastighet. Den ena är en stationär rulle och den andra är en rörlig rulle, som båda drivs av en motor med hög effekt. Materialen matas jämnt uppifrån de två valsarna och förs kontinuerligt in i valsgapet av pressvalsen. Efter att ha utsatts för ett högt tryck på 50-300 MPa töms den täta materialkakan ut från maskinen. I den tömda materialkakan, förutom en viss andel av de kvalificerade produkterna, är den inre strukturen hos partiklarna i icke-kvalificerade produkter fylld med ett stort antal mikrosprickor på grund av högtryckssträngsprutning, så att materialets malningsförmåga är mycket förbättrat. För materialen efter extrudering, efter sönderdelning, klassificering och sållning, kan de fina materialen på mindre än 0,8 mm nå cirka 30% och materialen på mindre än 5 mm kan nå mer än 80%. Därför, i den fortsatta malningsprocessen, kan malningsenergiförbrukningen reduceras i stor utsträckning, så att produktionskapaciteten för malningsutrustningen kan utnyttjas fullt ut, i allmänhet kan kulkvarnssystemets kapacitet ökas med 20%~50 %, och den totala energiförbrukningen kan minskas med 30%~50% eller mer.

Applikationsfält

Det finns många typer av metallmalmsresurser i Kina, men egenskaperna hos de flesta mineralsorter är dåliga, diverse och fina. För att lösa de utestående problemen i de ekonomiska, tekniska och miljömässiga skyddsaspekterna av gruvutveckling, introducerar, smälter och absorberar inhemska metallgruvföretag aktivt utländsk ny och effektiv gruvproduktionsutrustning. I denna marknadsbakgrund är HPGR en högeffektiv sliputrustning som först undersöktes och demonstrerades och börjar användas i inhemska metallgruvföretag. Det är också den gruvproduktionsutrustning som berörs mest av den inhemska gruvindustrin. Det kan sägas att HPGR används i stor utsträckning i inhemska metallgruvor. HPGR har använts i stor utsträckning hemma och utomlands vid slipning i cementindustrin, granulering i den kemiska industrin och finmalning av pellets för att öka den specifika ytan. Den används för krossning av metallmalm för att uppnå olika syften som att förenkla krossningsprocessen, mer krossning och mindre malning, förbättra systemets produktivitet, förbättra malningseffekten eller separationsindikatorer.

Praktiskt tillämpningsområde

1. Medium, fin och ultrafin slipning av bulkmaterial .

2. I mineralbearbetningsindustrin, kan placeras före kulkvarnen, som en förslipningsutrustning, eller utgöra ett kombinerat malningssystem med en kulkvarn.

3. I den oxiderade pelletsindustrin, kan ersätta den vanliga fuktkvarnen.

4.Inom byggmaterial, eldfasta material och andra industrier, har framgångsrikt använts i cementklinker, kalksten, bauxit och annan slipning.

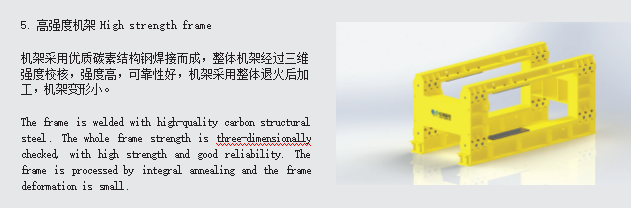

Produktfördelar

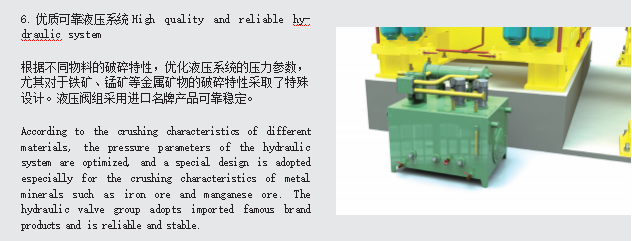

1. Konstant tryckdesign säkerställer jämnt tryck mellan rullarna och säkerställer krosseffekt.

2. Automatisk avvikelsekorrigering, kan snabbt justera rullgapet för att säkerställa jämnheten hos utrustningen.

3. Kantsepareringssystemet minskar effekten av kanteffekter på krosseffekten.

4. Med hårdmetalldubbar, lång livslängd, enkelt underhåll och utbytbara .

5. Ventilbanken antar importerade komponenter, och hydraulsystemet har rimlig design och god tillförlitlighet.

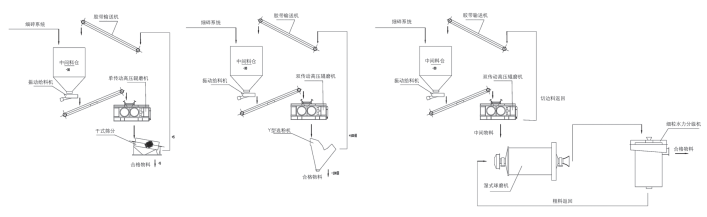

Struktur för HPGR

| Modell | Rullediametermm | Rullbredd mm | Genomströmningkapacitet | Foderstorlek | Maskinens viktt | Installerad ström |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

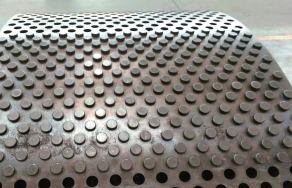

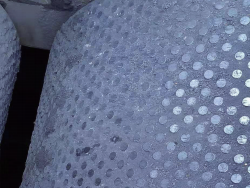

Ny typ av bultrullytteknologi

Den antar högkvalitativa dubbar av hårda legeringar med hög hårdhet och bra slitstyrka.

Dubbarrangemanget är designat av datorsimulering,

och arrangemanget är rimligt, vilket kan bilda ett enhetligt materialskikt mellan dubbarna, vilket effektivt skyddar dubbarna och rullytorna,

och förbättrar livslängden för pressrullen. Dubbarna är installerade med importerade speciallim för enkel byte.

Separationsteknik för rullbussning och huvudaxel

Huvuddelen av pressvalsen är gjord av högkvalitativt smidd stål, och rullbussningen är smidd av högkvalitativt legerat stål. Huvudaxeln och rullarna är gjorda av olika material, vilket förbättrar segheten hos huvudaxeln och styvheten hos rullbussningen. Livslängden på axelbussningen förbättras avsevärt. Det är bekvämt att byta ut rullbussningen.

Teknik för snabb montering och demontering av lager Högkvalitativa koniska hållager används och högtrycksoljetanken är förformad. Lagret kan enkelt demonteras genom högtrycksoljepump, vilket avsevärt minskar svårigheten att byta ut lagret och förbättrar underhållseffektiviteten

Multipel kombinerad tätningsteknik

Lagertätningen använder en mängd J-typ plus V-typ och labyrinttätningar, och den kombinerade tätningstekniken säkerställer effektivt lagrets tätningseffekt.

Järnmalmsförädlingsflöde

Högkvalitativ slitstark rullyta med dubbar

Efter att materialen har extruderats,

ett tätt materialskikt bildas på rullytan för att skydda rullytan.

Råvara

Material tårta