På grund av energibristen i världen har energiförbrukningen i krossningsprocessen väckt mer och mer uppmärksamhet. Sedan tillkomsten av högtrycksvalsverket i slutet av 1980-talet har det främst använts i cementindustrin och enskilda icke-järnmetallgruvor. Cementindustrin har dragit nytta av denna högeffektiva utrustning som sparar energi och stålförbrukning.

Mängden krossade malmer inom metallurgi och gruvdrift är betydande, och de flesta metallmalmer är hårda och svåra att mala. För närvarande är problemen med energiförbrukning, stålförbrukning och effektivitet i kulkvarnar relativt framträdande, och mineralåtervinningshastigheten påverkas också allvarligt av malningsmetoden. Högtrycksvalsverket används i stor utsträckning inom metallurgi och gruvindustri, och det är på den ledande nivån i världen. Det är resultatet av inhemska utrustningstillverkares outtröttliga utforskning och praxis de senaste åren, och den slutliga framgången.

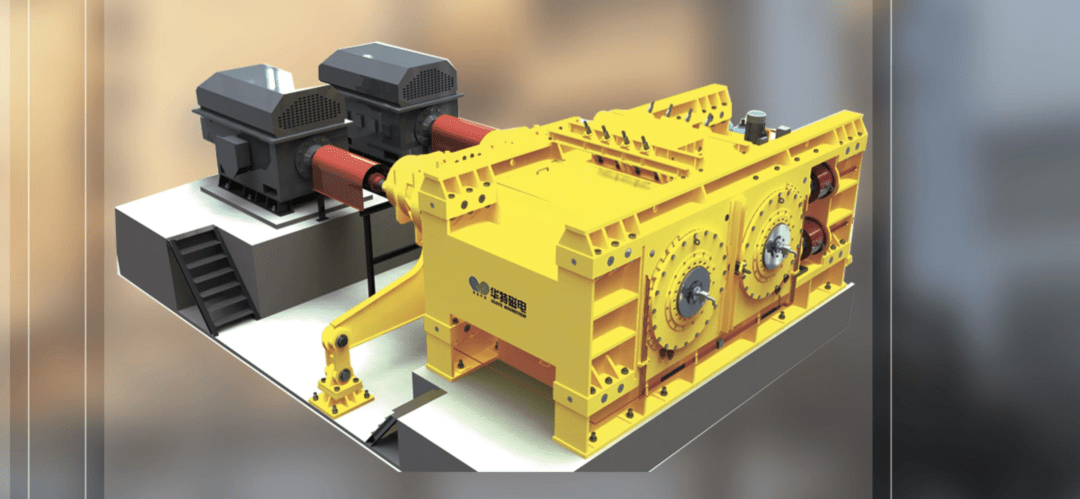

Tekniska egenskaper hos HUATE HPGM högtrycksvalsverk

HUATE MAGNET

Skillnaden mellan högtrycksvalsverk och traditionell krossutrustning

Högtrycksvalsverket är mycket likt den traditionella dubbelvalskrossen till formen, men det finns två skillnader i huvudsak.

En är att högtrycksvalsverket implementerar kvasistatisk krossning, vilket sparar cirka 30 % av energiförbrukningen jämfört med slagkrossning;

För det andra implementerar den materiallagerkrossning för material, vilket är ömsesidig krossning mellan material och material, med hög krossningseffektivitet, och extruderingsspänningen mellan materialen kan justeras med rulltryck. Två rullar roterar mittemot varandra, en är fast rulle och den andra är justerbart avstånd. Trycket mellan valsarna kan i allmänhet nå 1500 till 3000 atmosfärer, och de krossade produkterna kan nå 2 mm, vilket realiserar "mer krossning och mindre malning" och blir en ny typ av krossutrustning som ersätter malning med krossning. På grund av sin kraftfulla kraft pulveriserar den inte bara materialet, utan spricker också materialpartiklarnas inre struktur, vilket förbättrar malningskapaciteten avsevärt.

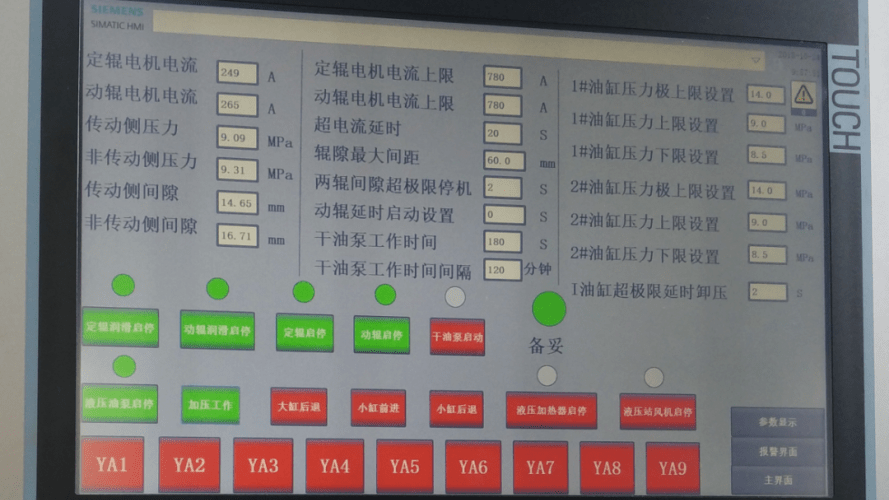

Högtrycksvalsverket består av elektrisk matningsanordning, materialblockeringsanordning, drivanordning, hydraulisk lastanordning, stödanordning, dynamiska och statiska rullkomponenter, etc.

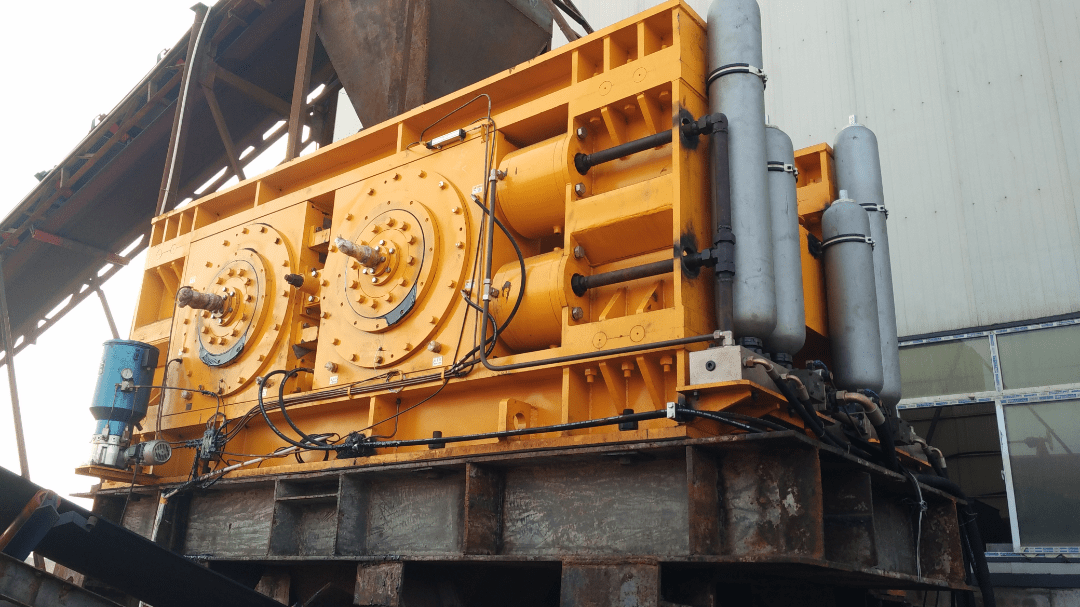

Arbetsplatsen för HUATE HPGM högtrycksvalsverk

Typiskt processflöde för högtrycksvalsverk i anrikning

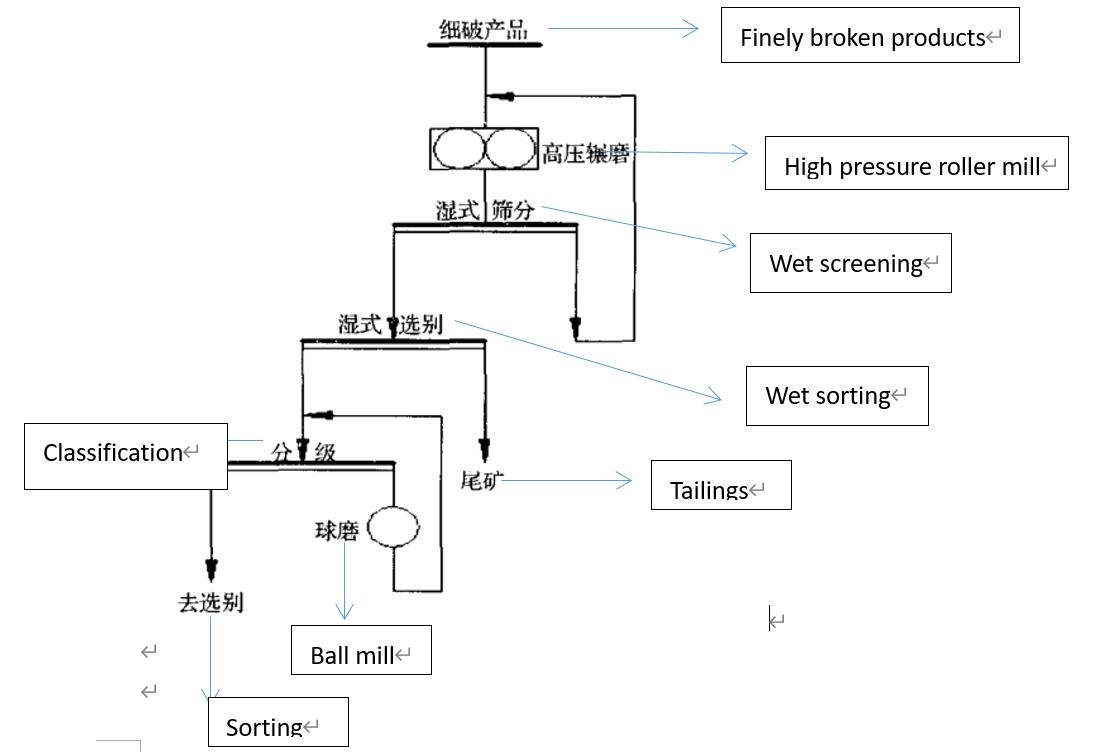

1. Förfarande för kastning av våt svans för grovkornigt sluten kretsvalsverk

I processen att använda denna maskin för malmbearbetning är våtsvanskastning av grovkornig sluten kretsvalsfräsning en vanlig process. Följande figur visar det huvudsakliga processflödet:

Grovkornigt sluten krets valskvarn våt svans kastningsprocessflödesschema

I den specifika tillämpningen av denna process siktas slipkakan huvudsakligen genom en sluten krets, så att partikelstorleken på produkten som bearbetas av högtrycksvalskvarnen alltid kan kontrolleras inom ett område som är mycket lämpligt för sortering och svansning. , och slutligen uppnå syftet med att förkasta svansen.

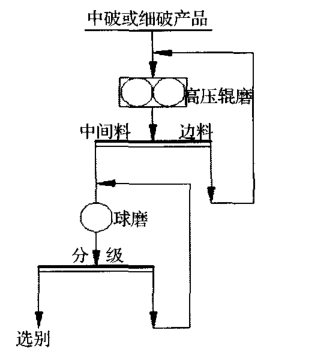

1. Partiell kulfräsning av valskvarn med sluten krets

Genom ett stort antal tillverkningsmetoder och relaterade tester har det visat sig att malmprodukterna som erhålls av högtrycksvalsverket inte bara har en finare partikelstorlek, utan också uppnår en avsevärd ökning av innehållet av mineralpulver. Bland dem kan innehållet av material inom 0,2 mm nå 30 % -40 %, materialet med denna finhetsnivå kan uppfylla malmsorteringskraven i de flesta fall, så för denna typ av produkt kan sorteringsoperationen utföras direkt efter klassificera det.

Samtidigt, i processen att använda högtrycksvalskvarn för malmförädling och malmkrossproduktion, under inverkan av sidomaterialeffekt, kommer det att finnas en liten del av malmpartiklar med överdriven partikelstorlek inuti extruderingskakan. Om denna del används direkt Under malningen eller förädlingsoperationen kommer motsvarande arbetsflöde att fluktuera kraftigt, vilket kommer att medföra en viss negativ inverkan på förädlingsproduktionen.

För att undvika sådana problem är det därför nödvändigt att utföra en cirkulationsscreening med sluten krets av materialkakan efter extruderingsbearbetning av högtrycksvalskvarnen i processen för förädlingsproduktion av den mekaniska utrustningen. På detta sätt kan partikelstorleken hos produkten i kakan kontrolleras strikt för att förhindra processfluktuationer som orsakas av att malmen med för stor partikelstorlek kommer in i kulmalningsoperationen. Och gör det direkt i urvalsprocessen. En sådan metod kan inte bara uppnå en avsevärd minskning av mängden malmmatning i kulmalningsprocessen, utan också effektivt undvika övermalning av finkorniga malmer, och därigenom förbättra effektiviteten och kvaliteten på förädlingen.

3 Andra former av typiska processflödesprocesser

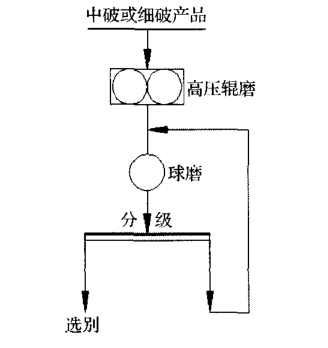

Utöver ovanstående två mest använda processer, finns det flera vanligare typiska processer vid krossning och produktion av anrikningsmalmer vid valsverk. Den ena är kulfräsning med öppen krets med valsverk i form av farkoster i full partikelstorleksklass.

Flödesschema för process för kulfräsning i valsverk med öppen krets

Den andra är kulfräsningsprocessen i form av cirkulation av rullslipning av kantmaterial. Följande är dess huvudsakliga processflödesschema:

Flödesschema över kulfräsningsprocessen i form av cirkulation av rullslipkantsmaterial

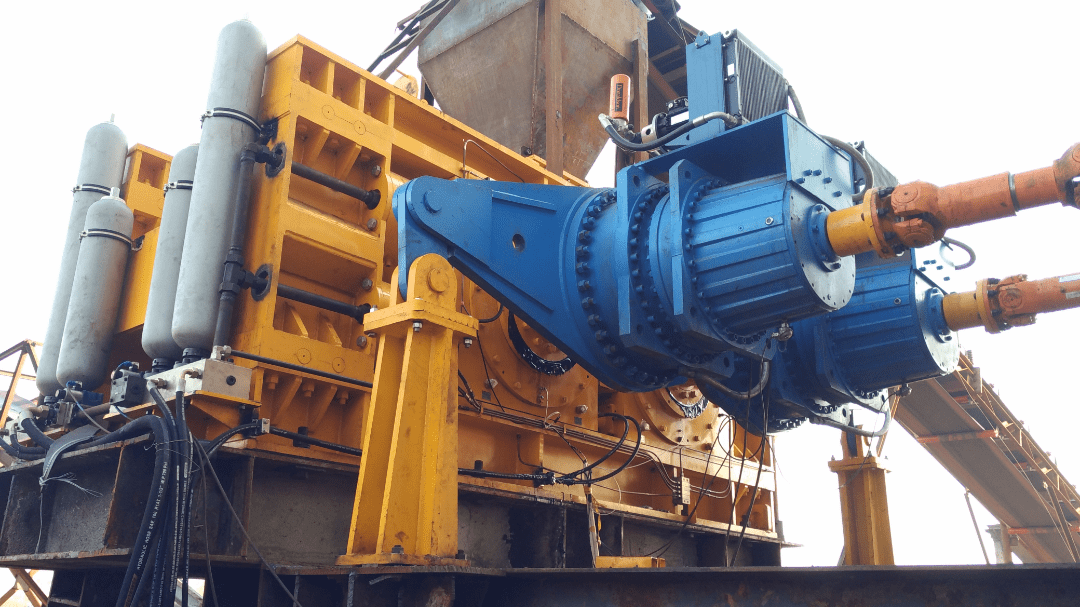

Användningsexempel på HUATE HPGM högtrycksvalsverk

HPGM1480 högtrycksvalskvarn används i ett stort anrikningsverk i norra Kina

Posttid: 2022-07-11