Eftersom landet lägger vikt vid miljöskydd, som ett slags fast avfall, har hur man använder stålslagg blivit ett viktigt ämne. Den här artikeln introducerar en heltäckande teknisk lösning för återvinning av stålslagg. Torr bearbetningsteknik ska säkerställa effektiv återvinning av metaller å ena sidan och ett omfattande utnyttjande av avfallsrester å andra sidan. Följande steg för bearbetning av stålslagg beskrivs: Selektiv krossning; magnetisk separation och rollen av en ny utrustning enkeldriven högtrycksvalskvarn i det omfattande utnyttjandet av stålslagg; Användningen av ny utrustning kan avsevärt minska kostnaderna för krossning av stålslagg och därigenom skapa fler fördelar för utnyttjandet av stålslagg. Främjandet av ett omfattande utnyttjande av stålslagg har skapat möjligheten. Främjandet av detta omfattande koncept i branschen kräver gemensamma ansträngningar från ståltillverkningsföretag, mineralbearbetningsexperter och forskare, det övergripande genomförandet av applikationen och marknadsförings- och marknadsföringsavdelningarna.

Konstruktionsanvändningar av stålslagg

1) Stålslagg används för att tillverka cement- och betongtillsatser. Stålslaggen innehåller aktiva mineral som trikalciumsilikat (C3S), dikalciumsilikat (C2S) och järnaluminat med hydrauliska cementerande egenskaper, som är i linje med cementens egenskaper. Därför kan den användas som råmaterial och cementblandning för produktion av icke-klinkercement, mindre klinkercement. Stålslaggcement har utmärkta egenskaper såsom slitstyrka, hög böjhållfasthet, korrosionsbeständighet och frostbeständighet.

2) Stålslagg ersätter krossad sten och fint ballast. Stålslaggkross har fördelarna med hög hållfasthet, grov yta, god slitstyrka och hållbarhet, stor volym, god stabilitet och fast kombination med asfalt. Jämfört med vanlig krossad sten är den också resistent mot egenskaperna hos lågtemperatursprickning, så den kan användas i stor utsträckning vid återfyllning av vägteknik. Stålslagg, som järnvägsballast, har egenskaperna att inte störa järnvägssystemets telearbete och goda elektriska ledningsförmåga. Eftersom stålslagg har god vattengenomsläpplighet och dränering kan de cementhaltiga komponenterna i den göra att den härdar till stora bitar. Stålslagg lämpar sig även för vägbyggen i träsk och stränder.

För närvarande är den vanligaste metoden för användning av inhemsk stålslagg att krossa stålslagg till -5 mm för att ersätta flodsand som byggmaterial, eller att kulmala den krossade stålslaggen till fint pulver för användning som cementtillsats. Shandong Huate Magnetoelectric Technology Co., Ltd. har också utfört djupgående forskning om omfattande användning av stålslagg, innovativt tillämpat en enkeldriven högtrycksvalskvarn för finkrossning av stålslagg, förbättrat stålslaggbearbetningstekniken, och uppnådde goda ekonomiska fördelar. Det har använts framgångsrikt i Pangang Mining och ett visst stålslaggsföretag i Lianyungang.

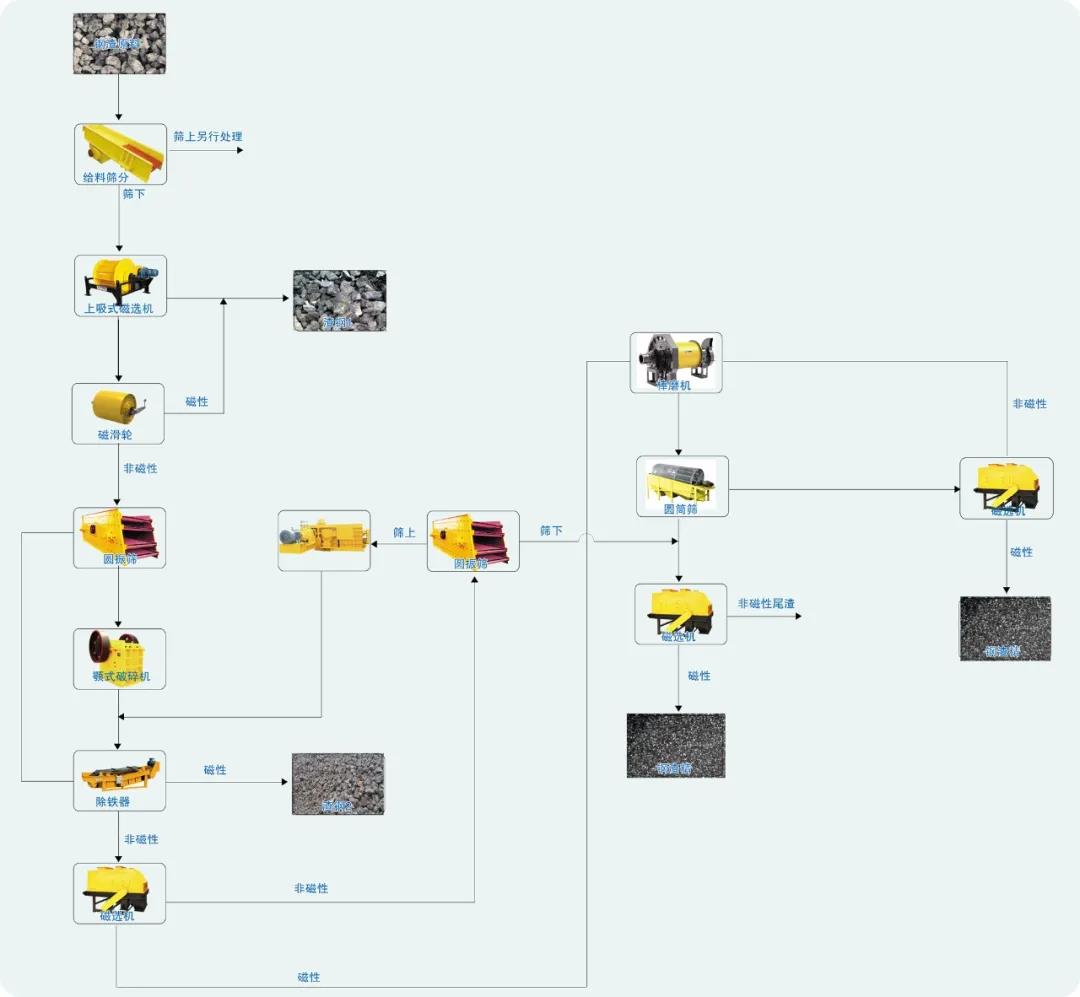

Den traditionella produktionsprocessen för stålslagg är som följer:

1) De stora bitarna krossas med en käftkross till -50, och det magnetiska järnet separeras med en magnetisk remskiva.

2) Ställ in metallens separationsstorlek till +45 mm. Resterande 0-45 mm används vanligtvis som vägbyggnad och fyllnadsmaterial. För att öka dess användningsvärde kan stålslagg delas in i 0-4, 4-8 och andra olika kvaliteter. Tekniken kräver mindre kapital och låga driftskostnader. Mer än 50 % av metallinnehållet i slaggen är dock koncentrerat i -10 mm kraften, så denna teknik kommer att orsaka det mesta av metallförlusten, men tungmetallhalten kommer att öka.

Därför har våt finmalning använts i stor utsträckning, särskilt för slagg som produceras vid tillverkning av höglegerat stål innehållande högkvalitativt Cr, Ni, Mo, etc. Typiska processer inkluderar krossning och tvåstegs finmalning (stångkvarn/kulkvarn) ). Eftersom metallen med duktilitet inte är lätt att slipa, kan separationen av metall- och stålslagg uppnås genom siktning eller klassificering. Finheten hos den mineraliska delen av slaggen är vanligtvis över 95 % och under 0,2 mm. Metallåtervinningsgraden för denna process överstiger 95 %, och utbytet av metallkoncentrat som produceras är 90 till 92 %. Ur perspektivet att separera metall och slagg kan denna process sägas vara den bästa processen.

Den största nackdelen med denna process är att den separerade stålslaggen är en finkornig slurry. Eftersom processen är en våt process är den svår att tillämpa i byggnadskonstruktion. Därför kasseras det mesta av stålslaggmaterialet som finns kvar efter metallvalet, och detta beror ofta på de höga kostnaderna för våttorkning och lagliga restriktioner runt om i världen. Varje applicering med högre värde kräver andra metoder för att behandla vått slam (torkning, förtjockning, etc.).

Ett val måste vanligtvis göras mellan metallåtervinningsgraden eller tillgången på kvarvarande slagger. Vanligtvis beror detta val på värdet på den återvunna metallen.

De vanliga processerna i detta skede är följande:

De stora bitarna krossas med en käftkross till -50, och det magnetiska järnet separeras med en magnetisk remskiva.

-50 stålslagg krossas med hammarkross eller konkross, slagkross, siktad genom flerskiktssil, -20-10 grusprodukt kan användas som grus, -10–1 grusprodukt kan användas som fin sand.

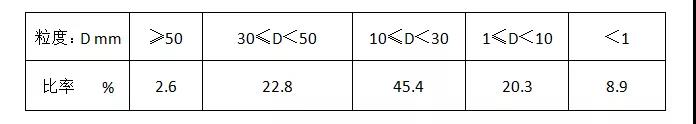

Tabell I

Analys av partikelstorleken på 50 mm matning in i hammarkrossen

-10 korns stålslagg mals till en torr kulkvarn till -200 mesh fint pulver, och sedan används en elektromagnetisk torrpulvermagnetisk separator för att avlägsna järn som cementtillsats.

Posttid: 2021-apr-12